Kuru ve Islak Granülasyon: Yüksek kaliteli tabletlere doğru yolu seçmek

Tabletler ve kapsüller gibi katı dozaj formlarının üretilmesi söz konusu olduğunda, granülasyon kritik bir süreçtir. İnce toz malzemeleri, uygun akış, sıkıştırma ve içerik homojenliği için gerekli olan daha büyük, daha yoğun ve daha düzgün granüllere dönüştürür. Bunu başarmak için iki temel yöntem kuru granülasyon Ve ıslak granülasyon . Her ikisi de aynı nihai hedefe sahip olsa da, metodolojileri ve ideal uygulamaları önemli ölçüde farklıdır.

Islak Granülasyon: Geleneksel, sıvı bazlı yaklaşım

Islak granülasyon özellikle ilaç endüstrisinde daha geleneksel ve yaygın olarak kullanılan yöntemdir. İşlem, uyumlu bir kütle oluşturmak için bir toz karışımına bir sıvı bağlayıcı (su, etanol veya izopropanol gibi) eklemeyi içerir. Bu karışım daha sonra ıslak granüller oluşturmak için bir ekrandan veya değirmenden geçirilir. Bu ıslak granüller daha sonra kurutulmalıdır, tipik olarak akışkan yatak kurutma makinesi , belirli bir nem içeriği elde edilene kadar. Son olarak, kurutulmuş granüller, yağlanmadan ve tabletlere sıkıştırılmadan önce istenen boyut ve dağılım elde etmek için tekrar öğütülür veya taranır.

Islak granülasyonun ana avantajı onun etkinliğidir. Mükemmel akış özelliklerine ve düşük bir ayrım riskine sahip güçlü, küresel granüller üretir. Bu, her tabletin aynı miktarda aktif farmasötik bileşene (API) sahip olmasını sağlamak için çok önemlidir. Bununla birlikte, süreç kurutma aşaması nedeniyle çok adımlı, zaman alıcı ve enerji yoğundur. Ayrıca neme duyarlı veya termolabil (ısıya duyarlı) API'ler için bir risk oluşturur.

Kuru Granülasyon: Modern, bağlayıcı içermeyen alternatif

Kuru granülasyon sıvılara olan ihtiyacı ve müteakip kurutma adımını tamamen atlayan daha basit, daha modern bir yaklaşımdır. Bu yöntem, neme veya ısıya duyarlı malzemeler için veya üreticinin çözücülerle ilişkili maliyet ve karmaşıklığı önlemek istediğinde idealdir.

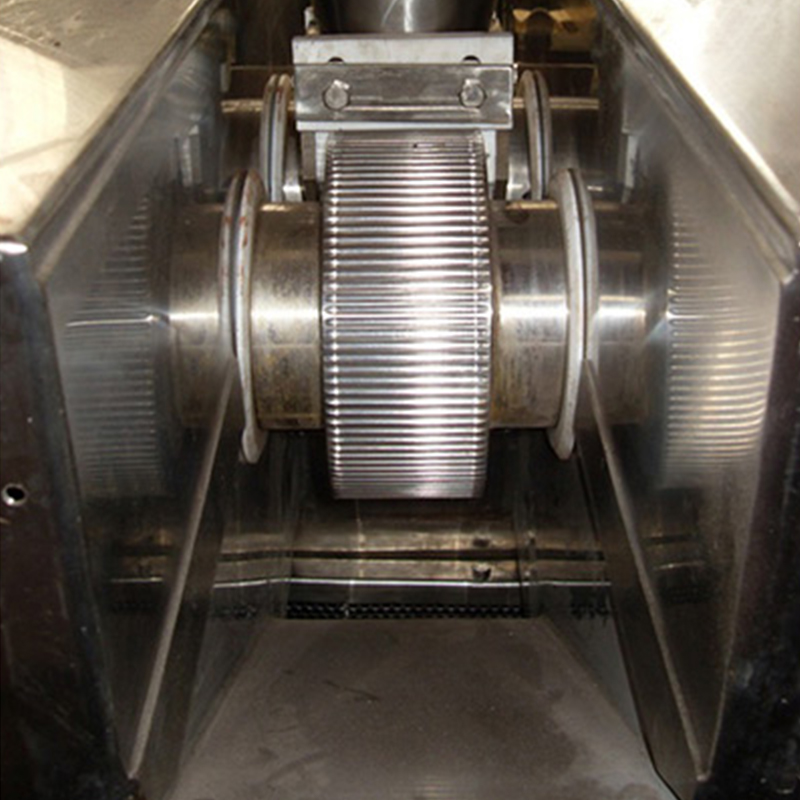

Bu sürecin özü bir Kuru granülatör , genellikle bir silindir kompaktör . İnce toz ilk olarak makineye beslenir, burada yoğun, tek tip bir tabaka veya "şerit" oluşturmak için iki karşı dönen silindir arasında sıkıştırılır. Bu silindirler tarafından uygulanan basınç, toz parçacıklarının birbirine bağlanmasına neden olur. Bu şerit daha sonra bir değirmene beslenir, bu da onu istenen boyuttaki granüllere ayırır. Bu granüller daha sonra tabletlere son karıştırma ve sıkıştırmaya hazırdır.

Kuru granülasyon işleminin birincil yararı verimliliğidir. Daha kompakt bir süreçtir, zaman, alan ve enerji tasarrufu sağlar. Ayrıca artık çözücüler ve neme duyarlı ilaçların bozulması hakkındaki endişeleri de ortadan kaldırır. Bununla birlikte, tozun iç bağlayıcı özelliklerine dayandığı için, tüm formülasyonlar için uygun olmayabilir ve ürettiği granüller bazen ıslak granülasyondan daha az sağlam olabilir.

Doğru yöntemi seçmek

Kullanım Kararı kuru granülasyon Vs. ıslak granülasyon çeşitli faktörlere bağlı kritik bir şeydir:

-

Malzeme Özellikleri: Aktif bileşen ısı veya neme duyarlı mı? Eğer öyleyse, kuru granülasyon net bir seçimdir.

-

Formülasyon Özellikleri: Toz, kuru sıkıştırma için yeterli doğal bağlanma özelliklerine sahiptir mi? Değilse, gerekli granül mukavemetini elde etmek için ıslak granülasyon gerekebilir.

-

Üretim Ölçeği: Islak granülasyon is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

Maliyet ve zaman: Kuru granülasyon, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

Özetle, ıslak granülasyon farmasötik üretimin temel taşı olarak kalırken, Kuru granülatör güçlü ve verimli bir alternatif sağlamıştır. Formülasyonlar daha karmaşık hale geldikçe ve üreticiler daha sürdürülebilir ve uygun maliyetli süreçler aradıkça, kuru granülasyon artan önem kazanıyor. Doğru yöntemi seçmek, malzemelerinizin benzersiz özelliklerini anlamak ve işlemi istenen kalite ve üretim verimliliği ile hizalamakla ilgilidir. .

English

English русский

русский عربى

عربى Türk

Türk